Autor: Antonio Fuljetic-Kristan

9.500 Biogas- und rund 230 Biomethan-Anlagen zählt die Branche in Deutschland (Österreich rund 300). In den kommenden Jahren verlieren rund 6.000 Biogas-BetreiberInnen ihre Strom-Vergütung nach dem Erneuerbaren-Energien-Gesetz. Die meisten werden Nachfolge-Tarife für die Einspeisung anstreben, jedoch gehen auch immer mehr Betriebe neue, innovative Wege bei der Biomethan-Erzeugung. Über die Trends konnte man mehr im Rahmen einer Exkursion nach Norddeutschland und in die Niederlande erfahren. Organisiert wurde die Tour vom Kompost & Biogas Verband Österreich.

Der Handel mit der Treibhausgasminderungs-Quote (THG-Quote) ist der am häufigsten gehörte Trend im Rahmen der dreitägigen Exkursion. Auch die Produktdiversifikation ist ein Thema, wie zum Beispiel die Installation von CO2 – Abscheidern. Ein immerwährender Diskussionspunkt ist die Optimierung der Substrate, die etwa durch Zugabe von Zuschlagstoffen Produktionssteigerungen zur Folge haben können.

MIT ZERTIFIZIERUNG ZUR THG-QUOTE

Einen guten Einblick in den deutschen Biogas-Markt bot das „Jungunternehmen“ agriportance aus Münster, das seinen Kunden im Biomethan-Handel samt Software-Lösungen zur Seite steht. Warum die THG-Quote in aller Munde ist, erklärt Geschäftsführer Henning Dicks: „Es lässt sich damit Mäuse machen!“ In den besten Zeiten waren es bis zu 40 Cent/kWh. Im Augenblick liegen die Preise zwischen 10 (Nawaros) und 20 Cent/ kWh (Wirtschaftsdünger) bei einem THG-Minderungswert von –100 g CO2 eq/MJ. Dies begünstigt auch eine Abkehr vom Einsatz nachwachsender Rohstoffe (Nawaros) in Richtung Wirtschaftsdünger und Reststoffe.

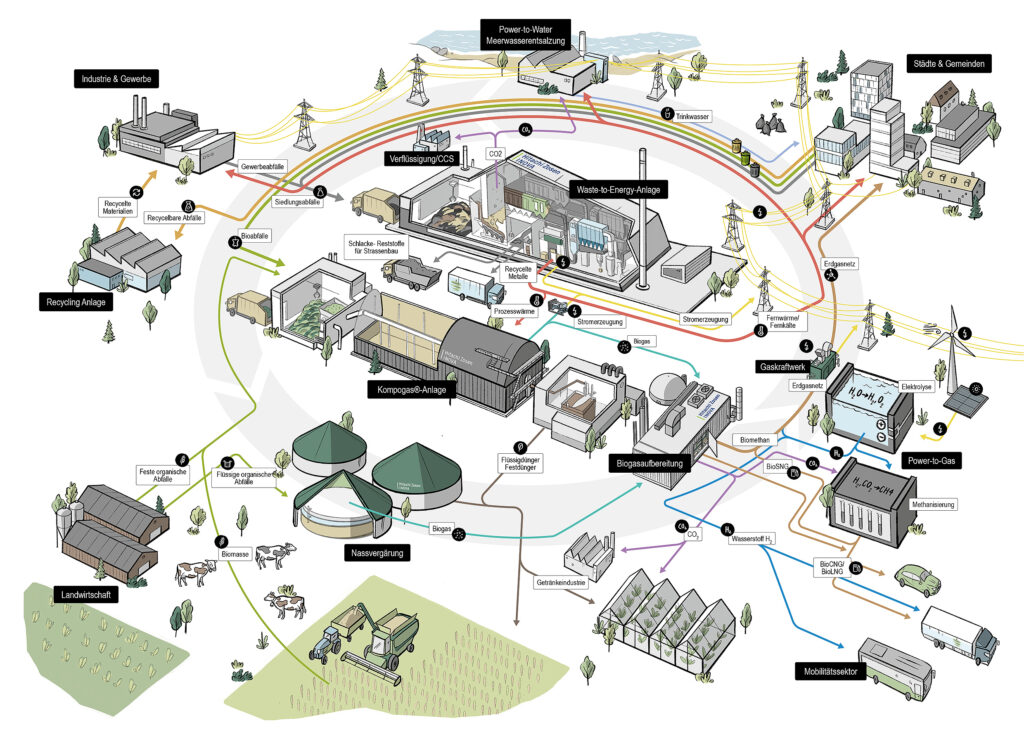

Die treibende Kraft dahinter ist die Umsetzung der europäischen Erneuerbaren-Energien-Richtlinie (REDII). Durch die Einführung der THG-Quote werden alle Beteiligten (vordergründig die Mineralölkonzerne) bei der Inverkehrbringung von Kraftstoffen dazu bewogen, ihre fossilen CO2 -Emissionen zu reduzieren. Dies kann durch Verwendung/Beimischung von Biokraftstoffen, wie Biodiesel oder Ethanol, aber auch mit Biomethan (Bio-CNG, Bio-LNG) erreicht werden. Das Biomethan muss nicht direkt an die Kunden verkauft bzw. geliefert werden. Jedoch ist der bilanzielle Einsatz im Verkehrssektor vorgeschrieben, was primär im Lkw-Verkehr und in kommunalen Einsatzfahrzeugen geschieht.

Die Krux an der Sache ist, dass es vor allem anfangs ein weiter Weg ist, bis das erste Geld fließt, denn der Biomethan-Betreiber muss sich nach den Kriterien der REDII zertifizieren lassen. In Deutschland sind hauptsächlich drei Zertifizierungssysteme in Anwendung: ISCC, REDCert und SURE. Das letztere System wird eher von BHKWs in Anspruch genommen, erfährt man. Nach der REDCert-Erstzertifizierung wird alle sechs Monate ein Audit im Betrieb vollzogen, und dafür muss eine Fülle an Daten bereitgestellt werden. Eine davon ist die Massenbilanz – also eine glaubwürdige Rückverfolgbarkeit vom Feld bis zum Gasnetz. Hierzu dienen die Lieferscheine als Evidenz. Dabei soll die Nachhaltigkeit sichergestellt und eine THG-Minderung nachgewiesen werden (min. – 65 % bei Anlagen, die ab Anfang 2021 in Betrieb genommen wurden).

Hat man das Prozedere geschafft, muss mit dem Zertifikat ein Konto beim Nachhaltige-Biomasse-System (Nabisy) bei der Bundesanstalt für Landwirtschaft und Ernährung erstellt werden. Dort werden die Mengen an zertifiziertem Biomethan hochgeladen, und man erhält anschließend einen Nachhaltigkeitsnachweis.

„Hat man die ‚Erstzertifizierung‘ einmal geschafft, ändern sich 85 % der Daten kaum mehr“, beruhigt Dicks. Und hierzu bringt er auch gleich sein Softwaresystem ins Spiel, das unter anderem bei der Aufnahme der Daten behilflich ist. Bei einer 500 kW-Anlage muss man mit jährlichen Zertifizierungskosten von rund 15.000 bis 20.000 Euro rechnen, was laut Dicks vertretbar ist. Bei größeren Anlagen geht es in Richtung 10 % mehr Umsatz durch die Zertifizierung samt THG-Quote und Wirtschaftsdüngereinsatz, was bis zu einer Million Euro mehr Umsatz bedeuten kann. Dicks rechnet damit, dass bis 2030 die Anzahl der Biomethan-Einspeiser auf 700 ansteigen wird.

100 % MEHR LEISTUNG

Ein anderer Exkursionspunkt führte die Gruppe nach Zeven zu Hitachi Zosen Inova (HZI) in der Nähe von Bremen, das seinen Kunden ein breites Portfolio an Produkten und Dienstleistungen anbietet. Das Unternehmen ist kontinuierlich gewachsen und übernahm 2021 die Schmack Biogas Service GmbH aus dem bayrischen Schwandorf. Von diesem Standort stammt auch ein sehr interessantes Produkt: METHANOS F3. Es handelt sich um eine Mischung aus zwei hocheffizienten Bakterien. Der Einsatz im Substrat bewirkt eine deutliche Effizienzsteigerung in Biogasanlagen. „Mit Methanos können wir die Leistung je Faulturmvolumen verdoppeln“, erklärt Wolfgang Haberstroh von HZI. Durch den Einsatz kann der Betrieb auch flexibler gestaltet werden, weil die Produktionssteigerung gezielt gesteuert werden kann (Stichwort Sommer- und Winterfahrweise bzw. Spitzenlasten). Ein weiterer Vorteil ist, dass die Anlage nicht verändert werden muss, um höhere Erträge zu erwirtschaften. „In der Praxis hat sich gezeigt, dass viele Betreiber eher bestrebt sind, mit Methanos den Substrateinsatz insbesondere bei Nawaros zu reduzieren“, schildert Haberstroh. Das Produkt wird tiefgefroren zur Biogasanlage geliefert und bedarf entsprechender Lagermöglichkeiten.

ENERGIEKONZEPTE FÜR DIE ZUKUNFT

Bei HZI macht man sich auch viele Gedanken über die Energiezukunft. Geschäftsführer Benoît Boulinguiez verweist auf ein kürzlich umgesetztes innovatives Projekt in Österreich. Im steirischen Gabersdorf wurde in Anwesenheit von Landeshauptmann Christopher Drexler die erste „öffentliche“ Wasserstoffproduktion samt einer HZI-Methanisierungsanlage eröffnet. Das Ziel des Projektes ist ein ganzheitlicher Power-to-Gas-Ansatz, der unter Berücksichtigung regionaler Gegebenheiten verschiedene Erneuerbare-Energien-Technologien miteinander kombiniert, um grünen Strom speicherbar zu machen.

In das Modell-Projekt wurden 10,5 Millionen Euro investiert. Die Anlage besteht aus einer Photovoltaik-Großanlage mit 6.000 m² Kollektorfläche, einem Elektrolyseur für die Produktion von grünem Wasserstoff, einer Trailer-Abfüllanlage und der HZI-Methanisierungseinheit. Mit dem PV-Strom wird durch Elektrolyse grüner Wasserstoff erzeugt. Dieser wiederum kommt für die Produktion von erneuerbarem Gas zum Einsatz – mittels Direktmethanisierung von Rohbiogas. Das heißt: In der katalytischen Methanisierung, die HZI in das Gesamtkonzept integrierte, reagiert das im Biogas enthaltene Kohlendioxid mit dem Wasserstoff zu synthetischem Methan.

PRAXIS UND FORSCHUNG KOMBINIEREN

Der erste Eindruck, den man beim Besuch des Gutes Hülsenberg in Walstedt gewinnt, ist eine malerische Landschaft, ein moderner sowie gepflegter landwirtschaftlicher Betrieb mit Biogasanlagen samt Forschungs-Technikum. Gut Hülsenberg gehört zum Verbund der Schaumann-Gruppe. Hier werden Verfahren und Produktinnovationen auf ihre Praxistauglichkeit überprüft. Deshalb stand der Besuch der ISF Schaumann Forschung am Standort auf dem Programm. Abgesehen von den zahlreichen Laboranalysen, die das Labor anbietet, experimentieren die Wissenschaftler an neuen und „individuellen“ Lösungen für die Biogasbetreiber. Das Team rund um Dr. Andreas Hensel sehen sich als „Ideenschmiede und Keimzelle für neue Produkte“. Im Technikum werden verschiedene Verfahren erprobt. Dazu zählen: Silierversuche, Bestimmung der aeroben Stabilität, Batchversuche sowie Mischversuche für Säuregranulate und Futtermischungen. Auch 24 „Mini-Versuchsfermenter“ können in einer Klimakammer erspäht werden. Top-Thema ist hierzu die optimale Eisenhydroxid-Dosierung.

HIGH-LEVEL-GÄRRESTAUFBEREITUNG

Groot Zevert Vergisting B.V. im niederländischen Beltrum hieß ein weiteres Ziel der ExkursionsteilnehmerInnen. Die Anlage wird von Landwirten und Unternehmen aus der Region versorgt und produziert mit acht Fermentern jährlich bis zu elf Millionen Kubikmeter Biogas. Rund acht Millionen Kubikmeter werden über eine fünf Kilometer lange Leitung direkt an eine der größten Molkereien der Niederlande, Friesland Campina, geliefert. Die Liefermenge entspricht in etwa 25 % des Gesamtverbrauches der Molkerei. Die beiden Partner schlossen einen zwölf Jahre laufenden Liefervertrag. Die restlichen rund drei Millionen Kubikmeter werden zur Stromproduktion im BHKW herangezogen. Die Wärme wird betriebsintern genutzt, zum Beispiel zum Beheizen der Fermenter, um die Vergärung schneller und rentabler zu machen. Die Vredener PlanET Biogastechnik GmbH lieferten die Fermenter, Rührwerke und Dachsysteme sowie das hauseigene Substrataufbereitungsverfahren.

Das Besondere am Standort ist die Gärrestaufbereitung, denn der Betreiber Roel Beunk wollte am Standort ein „grünes Mineralzentrum“ etablieren, indem die Rückgewinnung von Nährstoffen, organischen Substanzen und Wasser aus Gärrückständen vorangetrieben und Düngemittelprodukte herstellt werden. „Dies wäre eine nachhaltige Lösung für den Gülleüberschuss in der Gegend“, erklärt er. Zum Prozess: Der Gärrest wird zunächst mittels einer Dekanterzentrifuge in eine Feststoff- und eine Flüssigfraktion getrennt. Die feste wird mit Wärme desinfiziert. Die Nährstoffrückgewinnung aus festen und flüssigen Fraktionen kann durch zwei separate Prozesskaskaden erreicht werden: das Genius-System (entwickelt von Nijhuis Industries) und das Re-P-eat-System (entwickelt von Wageningen University & Research).

Vorhandene Schwebstoffe in der flüssigen Fraktion werden durch eine Flotationseinheit entfernt. In den folgenden Schritten wird die flüssige Fraktion mit Mikrofiltration, Umkehrosmose und Ionenaustauscher behandelt. Dadurch entstehen zwei Endprodukte: Wasser und ein Stickstoff-Kalium-Konzentrat.

Das Ziel bei der Feststofffraktion ist es, das Phosphor zu gewinnen. Basierend auf dem Re-P-eat-Konzept der Wageningen University & Research führt die Ansäuerung der festen Fraktion zu einer Lösung, die reich an Phosphor ist. Durch anschließende Trennung mit einer Schneckenpresse und Zugabe von Kalk entstehen „Struvitkristalle“, die einfach zurückgewonnen werden. Die Versuchsanlage zählt zu den ersten großtechnischen Anlagen zur Abtrennung und Rückgewinnung von Phosphor aus Gärresten. Aber Beunk bremst die Erwartungen: „Die Welt ist im Augenblick verrückt geworden und niemand weiß, wohin die Reise geht. Die Gärrestaufbereitung bedarf noch einiges an Optimierung, und wirtschaftlich ist der Prozess im Augenblick nicht.“

MEGA-KLÄRWERK ALS ENERGIEPRODUZENT

Hamburg Wasser betreibt das größte kommunale Klärwerk Deutschlands. Aus rund 350.000 m 3 Abwasser werden täglich rund 4.000 m 3 Klärschlamm, 43 m 3 Klärschlammasche und rund

110.000 m 3 Faulgas produziert. Zehn eiförmige Faulgastürme (je 8.000 m3 ; drei weitere sind in Planung) erzeugen mit Hilfe von zwei Aufbereitungsanlagen (Membran und Aminwäsche) Biomethan. Dieses wird in das lokale Netz eingespeist. Die Aufbereitung mittels Aminwäsche wurde erst kürzlich gebaut, und hierzu gibt es bereits Überlegungen, einen CO2 -Abscheider anzuschließen, um damit bessere Preise dank der THG-Quote zu erzielen. Der Schlamm aus den Faulbehältern wird getrocknet und das Biogas teilweise im BHKW eingesetzt. Dadurch entstehen rund 89.000 MWh Strom im Jahr. Hinzu kommt noch Wärme, die im Betrieb verwendet bzw. an das benachbarte Containerterminal geliefert wird. Auch in Hamburg beschäftigt man sich mit der Phosphat-Rückgewinnung. Hierzu baut man eine Anlage von Remondis mit dem TetraPhos-Verfahren. Die Anlage soll Ende des Jahres nach Verzögerungen in Betrieb genommen werden.

Dem nicht genug, betreibt man auch eine Solar- und PV-Anlage sowie vier Windkraft-Anlagen mit einer Leistung von rund 10 MW.

KOMPOST UND ENERGIE AUS BIOABFALL

Das Biogas- und Kompostwerk Bützberg der Stadtreinigung Hamburg verarbeitet jährlich bis zu 70.000 Tonnen organische Küchenund Gartenabfälle zu rund 1,3 Millionen m 3 reinem Biomethan und 35.000 Tonnen Qualitäts-Kompost und ist damit die zurzeit größte Anlage ihrer Art in Norddeutschland. Eine Besonderheit ist neben dem umfassenden Abluftmanagement zur Geruchsminimierung auch das Konzept zur Reduktion von unerwünschten Methanemissionen. Abluft aus den geleerten Fermentern, die noch Spuren an Biogas enthalten kann, wird in einen Ofen geführt, der mit am Standort gewonnenen Holz-Hackschnitzeln betrieben wird. Mit der Abwärme des Ofens werden die Fermenter auf die optimale Betriebstemperatur von 38° C erwärmt.

Zum Ablauf: Zuerst befreien Sieb-Systeme das gelieferte Material von Fremdstoffen – wie Plastikfolien oder Metallen. Gleichzeitig zerkleinert eine Schneckenmühle das Rohmaterial, das in die 21 Fermenter gefüllt wird. „Bis zu 350 m 3 Biogas stündlich erzeugt die Anlage“, berichtet Betriebsleiterin Anke Boisch. Das Biogas (50 % Methan) wird in einer Aufbereitungsanlage direkt daneben gereinigt und in das Erdgasnetz eingespeist.

Die Gärreste aus der Biogasanlage werden zunächst mit etwas rohem Bioabfall vermischt. Über fünf Förderbänder gelangen die Bioabfälle in die 22 m breite und 125 m lange, geschlossene sogenannte Rottehalle, wo der Kompostierungsprozess stattfindet. „Das Herz der Kompostierungsanlage ist der Wendelin“, so Boisch. Das drei Meter hohe Schaufelrad schichtet die Mieten zweimal pro Woche um. Nach vier bis fünf Wochen ist die Kompostierung abgeschlossen.